首页

>

新闻资讯

>

产品专题

>

GPM生产管理信息化优化生产流程

首页

>

新闻资讯

>

产品专题

>

GPM生产管理信息化优化生产流程

GPM生产管理信息化优化生产流程

生产环节、信息滞后是很多制造型外贸企业的都出现过的问题,而erp系统下的GPM 生产管理正用信息化手段把采购、生产、质检、交付这些零散的环节,织成一张可控、可视的 “生产全周期网”,让外贸生产从 “被动救火” 转向 “主动掌控”。

GPM生产管理系统的核心价值,在于将 “订单到交付” 的全流程数字化,打破部门间的信息壁垒。

当外贸企业接到一笔跨境订单时,系统首先会完成订单需求的数字化拆解,不再是人工填写的工单,而是自动将订单拆分为 “物料采购、车间生产、半成品检验、成品组装、质检” 等可追踪节点,每个节点明确责任人、完成时限与交付标准。

比如 1000 台户外家具订单,系统会根据 BOM 清单(物料清单)自动生成木材采购需求,同步推送至采购部门;同时将生产环节拆解为 “切割 - 打磨 - 喷涂 - 组装”,每个工序的开工时间、所需设备、人员配置都清晰标注,避免人工分配的遗漏。

传统生产中,主管需要逐个车间询问进度,而 GPM 系统通过设备联网、扫码上报等方式,让每个工序的进度实时同步至系统后台。

车间工人完成切割工序后,用手机扫码即可标记 “已完成”,系统会自动更新进度条;若某一环节(如喷涂)出现延误,比如设备故障导致进度落后 2 小时,系统会立即触发异常预警,推送提醒至生产主管与设备维护人员,避免小问题拖成大延误。

对于外贸企业关注的 “交期保障”,系统还能根据实时进度自动测算 “预计完成时间”,若发现可能延误,会提前提示销售与客户沟通,减少违约风险。

外贸客户常要求提供物料来源与质检报告,GPM 系统通过 “一物一码” 实现追溯,每批原材料入库时生成专属二维码,记录供应商、批次、质检结果;生产过程中,扫码即可关联对应订单与工序,若成品检测发现问题,可快速回溯至某批原材料或某道工序,定位原因。

比如某批出口美国的电子配件被检出参数不符,通过系统扫码可立即查到是供应商的芯片批次问题,及时更换并避免同类问题重复出现,这对外贸企业维护客户信任至关重要。

GPM 系统并非孤立的生产工具,而是与外贸全流程的协同衔接,生产环节的终点,是交付环节的起点,信息化管理需要打破 “生产完成就万事大吉” 的思维。

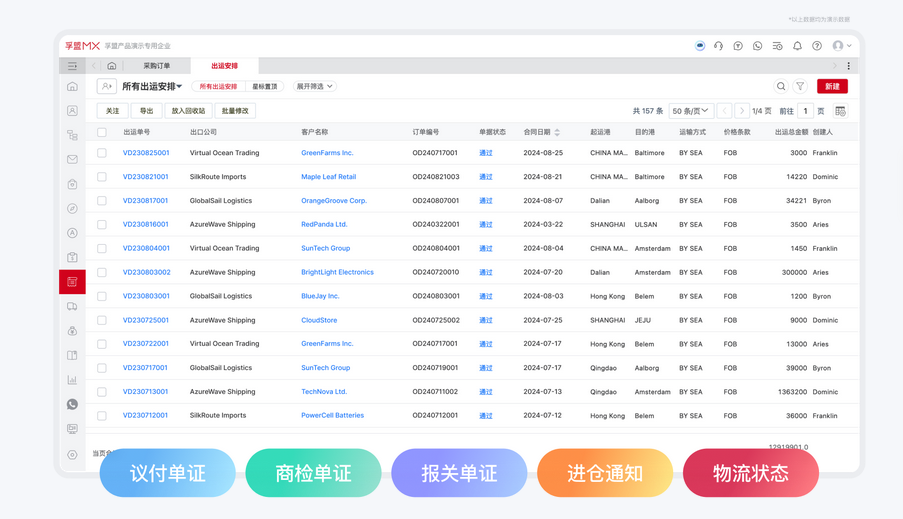

比如孚盟软件打造的系统中,GPM 模块可与销售订单、出运安排无缝联动:当生产进入质检阶段时,系统会自动同步至物流模块,提前对接货代预约舱位;质检合格后,自动触发入库指令,仓库扫码确认入库的同时,销售模块可实时查看库存状态,及时与客户确认发货时间。

优先梳理核心流程的关键节点,外贸订单常面临交期紧、要求高的特点,可聚焦 “物料到厂时间、生产开工节点、半成品检验、成品入库” 这四个核心环节,在系统中设置严格的时限与校验规则,比如物料到厂后需 24 小时内触发生产,避免物料积压。

对于外贸制造企业而言,GPM 生产管理系统的意义远不止 “提升生产效率”,它用信息化手段让生产环节更可控、更透明,让企业在面对跨境订单的复杂要求时更有底气。

热门推荐

视频课程精选