首页

>

新闻资讯

>

更多专题

>

OES销售管理系统帮助企业解决订单生产交期问题

首页

>

新闻资讯

>

更多专题

>

OES销售管理系统帮助企业解决订单生产交期问题

OES销售管理系统帮助企业解决订单生产交期问题

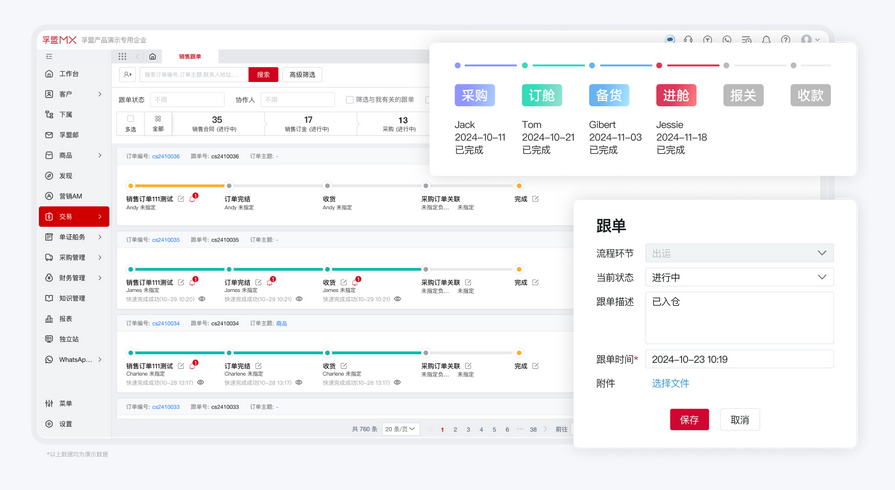

按订单生产为企业构建 “销售 - 设计 - 采购 - 生产 - 质量” 的闭环管理,让每个环节的信息都能实时共享,每个节点的风险都能提前预警,每个变更都能有序可控。

按订单生产的制造企业,常常面临这样的困境:客户下单后,研发部门设计图纸迟迟出不来;图纸确定了,采购部门又因物料清单不清晰延误采购;好不容易开始生产,客户又突然提出设计变更,导致交期拖延,客户满意度下降。

OES销售管理系统,正是为破解这些痛点而生,它能覆盖订单产品的研发设计、物料需求计划(MRP)、生产执行、质量控制及变更控制全生命周期,通过整合销售、设计与生产流程,让按订单生产的每个环节都 “可控可追溯”。

按订单生产的核心是 “以客户需求为导向”,但传统模式下,销售部门接到客户需求后,只能通过文档或口头传递给研发部门,若需求描述不清晰(比如客户要 “耐腐蚀的设备”,却未说明具体腐蚀环境),研发设计很可能与客户预期不符,导致后续变更。

让销售需求 “结构化”,并与研发设计直接联动,销售在系统中录入订单时,需明确客户的具体需求(如材质、规格、功能、标准),这些需求会自动同步至研发模块,研发人员可基于这些需求开展设计,并将设计图纸、BOM 清单直接关联至订单,避免信息断层。

孚盟智能录单:优化了提取算法,能从客户的询盘邮件、订单附件中自动提取关键信息(如产品规格、数量、交货期),生成结构化的订单需求;研发人员在系统中查看订单时,可直接获取这些需求,设计完成后将 BOM 清单上传至订单附件,采购部门无需再向研发反复确认,既节省时间,又减少误差。

比如客户下单定制一批 “耐酸碱的化工设备”,销售在系统中录入 “材质要求:316 不锈钢,耐酸浓度:50%”,研发基于此设计图纸,并将 BOM 清单(包含 316 不锈钢板材、密封件等物料)关联至订单,采购部门打开订单就能看到物料需求,无需二次沟通。

按订单生产的交期延误,很多时候是因为 “物料不到位”,研发设计完成后,采购部门才开始计算物料需求,若某类物料需要进口,很可能因采购周期长导致生产停滞。

当销售订单下推采购订单(或采购申请)后,采购状态(如 “已下单”“已发货”“已入库”)会实时回写至销售订单,生产计划人员可直接在订单中查看物料采购进度;若采购出现延误,系统会自动提醒采购人员与供应商沟通,确保物料按时到位。

同时,“内销订单支持定金到账可发货逻辑” 将财务环节与采购、生产联动,企业可设置 “定金到账后才允许采购下单”,避免因客户未付定金导致采购物料积压;而当定金到账后,系统自动更新 “可采购” 状态,采购部门立即启动采购,减少等待时间。

比如某订单约定 “30% 定金到账后生产”,定金到账后,系统自动触发采购需求,采购部门根据 BOM 清单下单采购 316 不锈钢板材,同时回写 “采购中” 状态,生产部门看到后可提前安排生产计划,物料一入库就能立即生产。

生产人员在编辑生产单据时,切换不同 TAB 页(如 “生产进度”“物料使用”“质量检测”),页面会保留原定位,无需反复滑动查找,提升操作效率。此外,系统的 “库存管理” 模块支持 “其他出库单新增 / 编辑显示 SKU 图片”“库存流水展示商品图片”,生产人员领料时可直观核对物料外观,避免领错料导致生产返工。

质量控制与变更控制则是 OES 系统应对 “变更失控” 的核心,按订单生产中,客户变更需求或生产质量问题若处理不当,很可能导致交期进一步延误。

从物料入库到生产过程,再到成品出库,每个环节的质检结果都录入系统,若发现质量问题,可快速关联至对应的订单、物料与供应商,追溯源头。

孚盟库存管理,物料入库时,质检人员录入合格数量、不合格原因(如 “尺寸偏差”“表面划痕”),并关联采购订单;生产过程中,可设置关键工序的质检节点,质检合格才能进入下一工序。

而变更控制功能,则要求 “变更须走流程”,客户提出设计变更时,销售需在系统中提交变更申请,关联原订单与变更原因,经研发、生产部门审批后,才能更新 BOM 清单与生产计划;同时,系统会留存变更记录,谁提出变更、谁审批、变更内容是什么,都一目了然,避免 “口头变更” 导致的混乱。

比如客户提出 “设备尺寸从 100cm 改为 120cm”,销售在系统中提交变更申请,研发部门审批后更新 BOM 清单(需增加不锈钢板材用量),采购部门看到变更后调整采购订单,生产部门则根据新清单调整生产工艺,整个变更过程有序可控,避免返工与延误。

通过系统整合复杂的业务流程,减少人工沟通成本,破解交期拖延与变更失控的难题,让按订单生产企业既能快速响应客户需求,又能保证生产效率与产品质量,真正实现 “抓商机、做履约” 的良性循环。

热门推荐

视频课程精选